简介:CAXA DNC设备物联2016版本全面支持新一代的数控系统

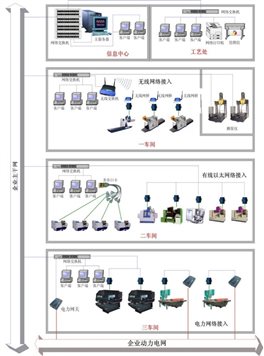

CAXA DNC设备物联2016版本全面支持新一代的数控系统,如SIEMENS828D/840Dsl,三菱系列数控系统。通过OPC服务支持各种基于PLC/HMI控制的工业自动化设备,基于工业互联网实现设备与设备、设备与人,传感器和智能仪表之间的互联互通。为工业物联网应用提供了数据采集以及存储、管理的平台。

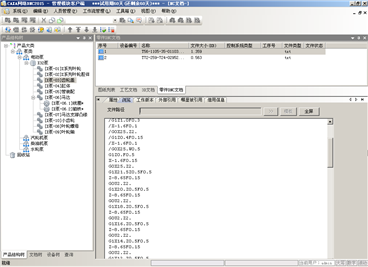

DNC代码管理模块是基于CAXA协同管理PLM平台构建的代码与相关文档管理软件。它以产品结构为核心,组织和管理数控加工过程中与加工有关的各类设计图纸、工艺、代码文档,它解决文档的共享、查询、安全控制及版本管理问题。它是企业在完成了“甩图板”的工作后,为进一步提高部门和企业的工作效率的一个解决方案,可以减少企业在查找代码时所花费的时间,减少由于版本不统一造成的差错。

● 产品结构

结构树是面向制造业用户的主视图,系统以结构树的方式组织零部件,图纸和文档围绕零部件进行组织。结构树建立可以通过二、三维CAD图纸信息提取,也可以手工方式建立。

● 文档管理

包含对加工代码和相关文档的管理,加工代码是通过手工编程或CAM工具形成的电子文件,相关文档指的是CAD系统产生的二维图纸、三维模型各类电子文件。系统提供共享的文件夹对文档进行分类管理。

● 代码指派

通过设备结构树管理联网机床,能够为机床指派操作工并且对机床的加工代码进行管理。具有针对设备的人员权限分配功能。产品结构树节点下的工艺文档(加工代码、参数文档、工艺文档、说明文档)可指派到设备,为后续代码传输做好准备。

● 工作流管理

工作流管理用来定义、创建和管理任务的执行,包括工作流定义工具、工作流引擎、任务箱、流程监控工具等子系统。企业可根据实际需求定义各种流程模板,企业定义的模板保存下来,可在启动流程时选用。在工作流图形化定义工具中,企业可根据实际需求定义各种流程模板,企业定义的模板保存下来可在启动流程时选用。

● PDM/PLM系统集成

系统提供数据模型定义、表单定义、批量入库、数据打包、拼图打印、报表定义等工具,支持对数据的高效处理;支持客户化定义,支持脚本编程和API二次开发。

集成接口支持中间数据源格式有三种:Excel、XML和中间数据库表。

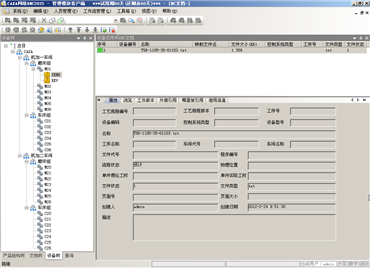

DNC机床通讯模块负责底层的物理连接,机床的加工代码传输,机床的相关文件传输(例如刀补文件、报警信息、机床参数)。它主要使用串口/网卡混合通信模式来解决数控设备基础联网问题,并将离散的设备并入企业局域网,实现代码及机床参数等文档的传输。

● 主要功能和特点:

● 非虚拟串口,每台机床有独立IP。10∽100M传输,稳定快捷,准确无误,具有多重校验机制;

● 一台服务器控制所有接入网络的机床通讯与程序管理;

● 完全支持各种数控系统,各种通讯协议;

● 服务器端无人值守,自动伺服;

● 程序比较;

● 强制回传;

● 在线加工;

● 文件名映射;

● 自动监测;

● ……

● 支持多线程、多任务、多功能的远程应答方式

支持多台设备的并行传输,具有远程操作功能,可以同时完成多台设备多条命令的并行操作,完全满足远程调用、回传、程序列表查询、自定义命名回传文件,同时还可以实现文件名映射,系统稳定可靠,能适应365*24H的工作模式,保证无故障全天24小时长年开机工作。

● 开放的网络接入模式

支持从传统的RS232串口,借助串口服务器方式到最新的以太网接入方式。支持通用的串口协议、厂家的专用协议,到FTP、NFS、LSV2各种网络通讯协议。接入机床的数量不受限制。

● 提供强大通讯管理功能

具有强大的日志管理功能,可以记录整个系统的所有事件,提供复合查询检索。借助软件的传输日志功能可查看数据传输的日期、时间、文件名以及上传还是下载等内容,用以记录操作者的操作过程及出错信息。

自动监测机床是否开启,如果设备关机,在机床开机后软件可以自动开启远程服务功能。提供管理文件名与机床文件名映射功能,可以按操作者需要进行程序名同文件名的自动转换。

● 支持的数控系统:

DNC机床采集模块的主要作用是将企业的数控设备的运行参数及加工状态通过相关硬件和软件的配合自动采集到网络DNC的数据库中。DNC机床采集模块包括了网卡采集、硬件采集两大部分。为了保证数据的真实、可靠,所有数据的采集都是由系统控制实时进入企业的采集数据库中。

机床采集模块主要采集数控设备开机与关机,主轴转与 停、执行程序名和起止时间、故障代码等运行状态数据,并能生 成或采集机床累计开机时间、主轴累计运转时间、程序累计运行时 间等数据。具体分以下三个方面:机床实时状态监测——开关机 状态、进给速度、转速、位移、刀具;生产状态监测——加工程序起始/终止时间、实际运行时间;维修监测——报警信息。

● 支持多种数据采集方式

● 数控系统网卡采集:开关机/加工状态/主轴功率/程序号/轴坐标/各种倍率/进给速度/主轴转速…

● 数控系统宏指令反馈采集 :开关机/加工状态/进给速度/主轴转速/

● 硬件采集

数字量采集——采集设备开关机,采集加工起始/结束,换刀动作,报警动作等。

模拟量采集——采集设备开关机,采集主轴负荷,温度,压力,流量等。

视频采集 ——采集机床/车间现场图像

网卡采集 传感器加采集模块 图没变

● 主要功能和特点:

● 无人干预,24小时自动采集设备运行状态

● 车间设备运行情况远程可视

● 可以获取长期可靠的设备应用数据

● 自动汇总统计,生成准确真实的报告

● 操作简单,使用方便

● 直观的图形化数据展示,应用情况一目了然

● ……

● 强大的实时监控和采集功能

● 一台主机可同时监控几百台设备,实时刷新性能达到毫秒级

● 支持多车间的分布式采集方式,数据汇总到同一台服务器

● 可实时显示任意一台被监控设备的实时变化数据,如坐标变化和主轴转速等,反映时间在秒以内

DNC统计分析模块通过分析采集设备的历史数据,将设备运行状态、设备工作负荷等数据进行汇总分析,得到有关设备运行状态、设备运行效率的报表,并根据客户设定的查询条件进行丰富多样的图文展示。可以通过设备实时监控界面,从办公室监控所有生成设备状态;通过设备利用率计算,评估实时准确的产能,找多设备瓶颈,提升生产效率;通过全天连续的设备日志,查找不合理的设备使用情况,提高设备与刀具使用寿命。

● 设备监控

● 设备监控为设备按一定比例显示的平面布局图。可添加车间背景,设置机床图标。

● 按不同颜色实时显示各机床状态,及开动机床比率。

● 按班组、工段查看设备的当日运行情况,以时间轴进度条的形式显示,方便对比分析。

● 设备日志

● 查看设备生产加工日志记录。

● 以时间轴进度条形式显示详细的图形化运行记录。对图形放大、缩小、平移。

● 对比分析设备多日的运行情况。

● 工作曲线

● 查看给定日期的机床实际功率变化曲线,支持实际功率超过设定功率值时突出显示的功能。

● 查看转速、进给等的变化曲线。

● 可将负荷、转速、进给等图形在一个曲线图上同时显示,方便比较查看。

● 可自定义图形的采样周期。、

● 统计图表

● 按日、周、月、年等不同的设定周期查看详细的设备生产活动时间及利用效率。

● 可按车间、班组、机床类型等方式统计分析给定的时间段内机床运行状况及利用效率。

● 以柱状图、饼图、曲线图、表格等形式展示统计结果。

● 统计设备或车间的开机率、利用率、故障率等效率指标。

● 系统集成

● 集成应用接口用于解决工单管理从上级计划系统获取生产作业计划和从工艺管理系统获取零部件加工过程和设备定义信息等,减少用户数据的重复录入,保证系统的畅通应用。

● 通过Web服务开放系统接口,供ERP、PLM系统调用数据,实现了良好的开放性。

● 通过二次开发组件,调用ERP、PLM接口组件,实现与ERP、PLM系统的双向数据集成。

● 通过这种数据集成,更好的实现了与第三方系统的设计、工艺、制造一体化。

● Web报表

● Web报表功能通过调用数据处理Web API,实现灵活的报表呈现功能。可供企业已有的Web2应用调用。

● Web报表支持各种尺寸的显示终端和移动设备,从车间现场的大屏幕到平板电脑和智能手机,并提供一定的交互查询功能,方便企业不同管理岗位的统计和绩效考核应用。

● 设备状态实时监控、运行日志分析和效率走势对比Web展示界面如下所示:

评论 取消